3Dものづくり

-

「イメージをカタチに」するものづくり環境を提供

3Dものづくり事業の概要

3Dものづくり事業は、誰もが気軽に「イメージをカタチに」できるものづくり環境を提案することを理念とし、デスクトップ・ファブリケーション(机上工場)コンセプトの下、「コンパクトサイズ」「簡単操作」「導入しやすい価格」を特長とするデジタルものづくりツールを展開しています。3次元切削加工機や3Dプリンターをはじめ、デジタル彫刻機、メタルプリンターなど、独自のコンセプトに基づく革新的な製品群は、世界中のものづくりの現場で高く評価されており、その用途は、企業の研究・開発業務での製品試作や次世代のデザイナーやエンジニアを育成する教育・研究はもちろんのこと、宝飾や彫刻などのクラフトアート、個人のホビーなど、幅広い分野に広がっています。

-

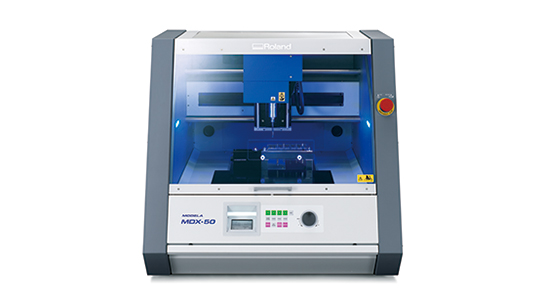

3次元切削加工機

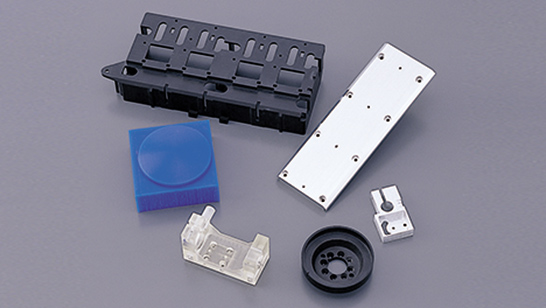

主に製造業の開発・設計部門での試作品製作や生産現場での治具製作、工業高校や理工系大学での教育・研究用途で活用されています。ケミカルウッドなどの樹脂から、アルミや真鍮といった軽金属まで、さまざまな材料の加工に対応する機種を取りそろえ、コンパクトサイズながら、高速で、精度の高い加工を実現できる点に特長があります。自社開発のCAMソフトウェアや加工をサポートするソフトウェアを標準付属しており、材料の切り出しや彫刻などの2次元加工から、3D CADデータを利用した本格的な3次元加工まで、用途に応じた加工をサポートします。

代表的なアプリケーション

-

デザイン試作 -

構造の検証 -

治具の製作

-

3Dプリンター

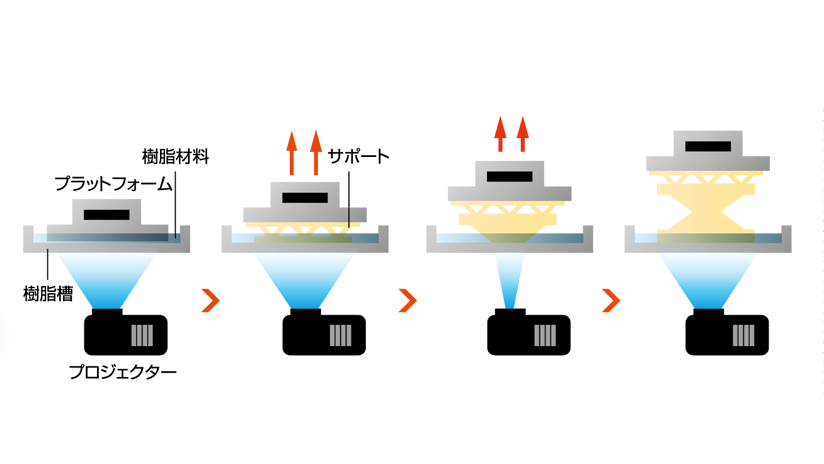

光造形方式による3次元積層造形機です。スライスした3Dデータを、UV-LED(紫外線発光ダイオード)を光源とするプロジェクターから順次照射し、樹脂槽内の樹脂を一層ずつ硬化させることで造形します。切削加工方式が、寸法精度や仕上がり表面の美しさなど、精巧さが求められる加工に強みを発揮するに対して、積層造形は、ものづくりの初期工程で、デザインを素早く確認したい場合や、中空構造など入り組んだ複雑なデータを造形する場合に適しています。当社は、ものづくりの着想段階から生産工程までのワークフロー内で、各工程の要求や状況に応じた最適な加工方式を選択できるよう、両機種の利点を組み合わせた独自のソリューションを提案しています。

ARM-10での造形イメージ

代表的なアプリケーション

-

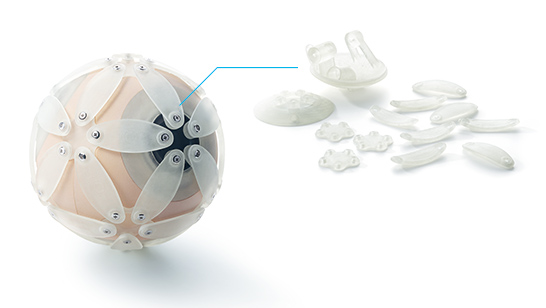

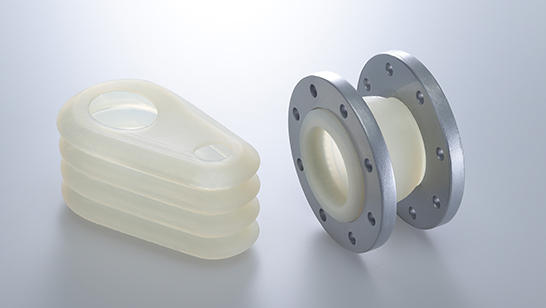

デザイン試作 -

製品試作 -

工業部品の試作

-

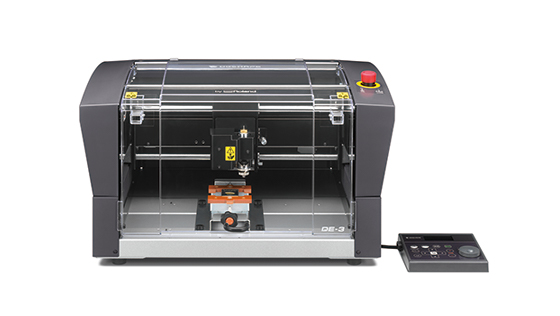

デジタル彫刻機

多様な素材に立体的な彫刻表現を施すことができるデジタル彫刻機です。看板や銘板の製作をはじめ、アクセサリーやギフト、記念品などへの名入れやデザイン彫刻に活用されています。

代表的なアプリケーション

-

サイン -

オリジナルグッズ -

銘板

-

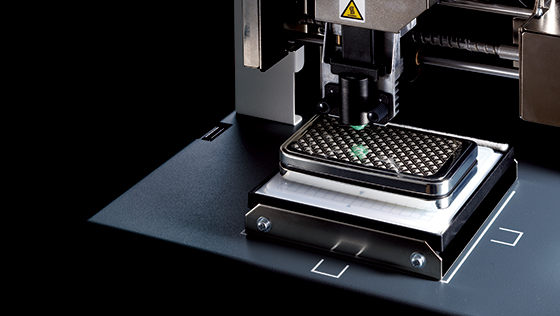

メタルプリンター

先端にダイヤモンドチップを埋め込んだスタイラス(打刻針)を、金属や樹脂などに高速で打ち付け、表面をくぼませることで、図柄、文字を高精度にマーキングする装置です。くぼみのサイズと密度を変化させることで階調付の写真やイラストも美しく表現することができます。文房具やアクセサリー、ギフトなどへの名入れや装飾、工業用銘板へのシリアルナンバーの刻印など幅広い用途で活用されています。

代表的なアプリケーション

-

ギフト -

文房具 -

工業用銘板

3Dものづくり事業戦略

当社が設立された1981年は、パーソナルコンピュータへの関心が急速に高まっていた時代です。人々の生活や社会や産業のあり方を変革すると謳われたパソコンの本質を、無限の可能性を秘めた「巨大な頭脳」と捉えた当社は、パソコンに手足の代わりとなる周辺機器を与えることで、バーチャルな世界と現実の人間の生活・事業活動の間に生じるギャップを埋め、人々の創造活動を支援するという理念を掲げました。こうした哲学から生まれたのが「デスクトップ・ファブリケーション(机上工場)」というコンセプトです。当社は、1986年に世界初の卓上型3次元切削加工機を発売して以来、「コンパクトサイズ」「簡単操作」「導入しやすい価格」というコンセプトを磨き、誰もが気軽に新たな価値を生み出すことができる、人間主体の「デジタルものづくり」を世界中で提案してまいりました。

当社がデスクトップサイズの3次元切削加工機を発売してから約30年が経ちましたが、その本質は色あせることなく、デスクトップ・ファブリケーションのコンセプトは、ますます注目を集めるようになっています。近年のインターネットやSNSの発展、スマートデバイスや個人向け3Dプリンターの登場、Fab labやメイカーズスペースなどの市民向けデジタル工房の増加は、デジタルものづくりの可能性を多くの人々に開放することとなり、「創造力」を駆使すれば、アイデア一つで誰もが「メイカーズ」になれる時代が始まったと言っても過言ではありません。ものづくりが企業の研究開発部門や専門家に限定されていた時代は終わりを告げ、専門分野や企業・産業の枠を超え、また文化や価値観を超え、さらには世界中の人々の知恵やアイデアを結集しながら、一人の個人がこれまでにない革新的な価値を生み出すことも可能になってきています。

デジタルものづくりの世界が今一度大きく変わろうとしている中、当社は、新設子会社DGSHAPEの下で、人々のものづくりにさらなる価値を提供するための技術の研究開発を推進してまいります。イノベーションの発火点となる市場と近い位置を保ちながら、ツールの使われ方やニーズを見極めるとともに、IoTやAI、ロボティクスといった次世代デジタル技術を活用したものづくりの在り方を探り、新デジタル時代に適合したソリューションの開発も進めてまいります。ローランド ディー.ジー.が3D事業でさまざまな市場を切り拓いてきたのと同様、当事業のインキュベーション的な特性に留意し、グローバルレベルで事業シーズを探索してまいります。