【コンフォルト10月号掲載】

芦沢啓治建築設計事務所と協働 パウダー3Dプリンターでセラミックのインテリアプロダクトを開発

2025年10月30日 企業活動, デジタルプリンティング

当社のパウダー3Dプリンターを活用したインテリアプロダクトの開発が、インテリア・建築の専門誌「CONFORT」2025年10月号で紹介されました。以下、掲載記事をご紹介します。(部署名は取材当時のものです)

成形合板、断熱材、炭素繊維、FRPなど、他分野の技術の進化が建築・インテリアの世界を

革新するという例は枚挙にいとまがない。今回のテーマは、ローランド ディー.ジー.が開発した3Dプリンター。一般的な樹脂に代わってセラミックの造形物が製造できる点が画期的である。この技術をどう活かすことができるか。芦沢啓治が挑んだ。

取材・文/清水 潤 撮影/淺川 敏

芦沢啓治さんがローランド ディー.ジー.に招かれ、これまで見たことのない新発想の3Dプリンターで、造形物を試作することになった。東京・品川にある東京営業所のミーティングルームで、まずは会社概要を聞くことからプロジェクトは始まった。

「ローランドといえば、電子楽器メーカーですね。世界中に知られている」と芦沢さん。「みなさんのイメージはそうですよね」と答えるのは、コーポレート本部の田中啓次さん。「ローランド ディー.ジー.はそこから派生した会社で、1980年代に楽器の自作キットなどを手がけていました。続いてCADデータを出力するペンプロッター、カッティングマシン、さらに業務用の大型プリンターを開発し、プリンターを中心とする機械メーカーとして成長してきました」

屋外の広告看板を印刷する多機能のインクジェットプリンターは同社のまさに看板商品だ。

90年代の終わりからは3D関連の事業も展開。2000年に入り開発した高精度の3D切削加工機が義歯の加工用途に進展し、急成長した。

一方、10年ほどの開発期間を経て誕生したのが「パウダー3Dプリンター」。素材に人工セラミックパウダーを採用し、セラミックの造形物をつくることができる。今回、芦沢さ んがアイデアを出し、何かをつくってみようとしているプリンターである。今年1月に「PB-600」、「PB-400」の2モデルがリリースされている。

-

品川のローランド ディー.ジー.東京営業所で、芦沢さんにセラミックの造形物をつくることができるパウダー3Dプリンターをオリエンテーション。サンプルを見て、芦沢さんがすぐに思いついたのが、やきものの質感を活かせる照明器具だった

-

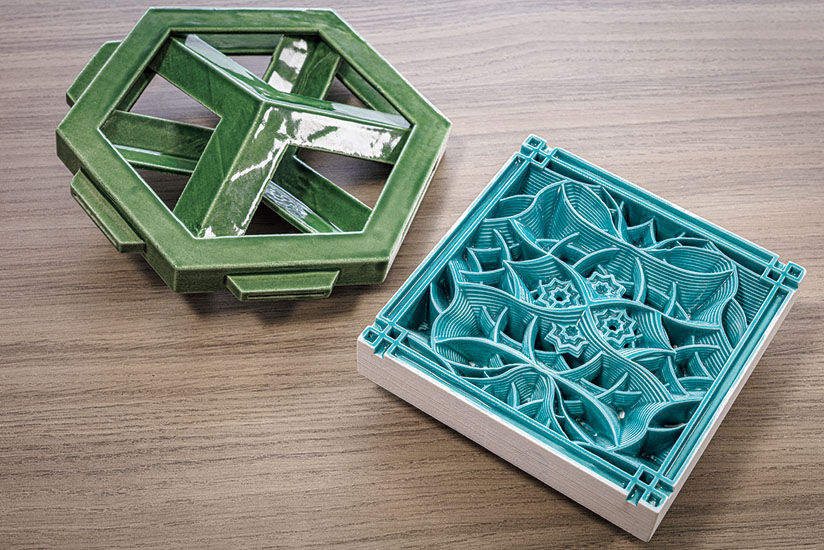

サンプル。複雑なデザイン形状の造形ができることが大きな特徴。3Dの造形に難易度はない。六角形のやきものはエッジを嵌め合わせて、特徴的なデザインウォールができる

どのような方法で造形していくのか。「バインダージェット方式といって、プリントヘッドからバインダー、つまり液体の結合剤を噴射させて、人工セラミックパウダーに3Dの造形データを出力印刷します。一層の厚さは0.1mmで、印刷部分だけが固まります。一層一層造形して、積層していくんです」と同社の村松一治さん。私たちに馴染み深いインクジェットプリンターのインクに替えて、バインダーを噴出させると思っていいだろう。

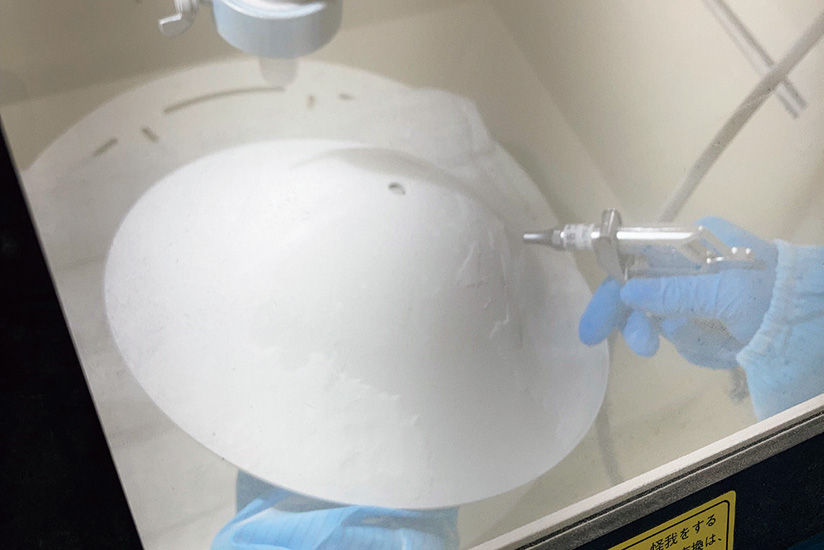

たとえば「PB-400」でプリントすると、造形物は高さ200mmのパウダー層の中に浮かぶように埋蔵された状態になる。一般の3Dプリンターのノズルから樹脂を押し出して造形する方式では積層途中の形が見えるが、バインダージェット方式では、パウダーが平らに積み重なっていく様子しか目視できない。「そうか、プリント中は真っ白で造形は見えないんですね」と意外な事実に愉快そうな芦沢さん。パウダー層から掘り出してようやく、造形物が姿をあらわすのだ。

造形物を取り出し、一次焼成(素焼き)までを一連の設備で行い、連携している窯元で施釉と二次焼成(本焼き)をして完成する。

「樹脂を使う3Dプリンターは僕の事務所でもよく使っています。家具模型をつくって、検討したり、いろいろな使い方ができるけど、樹脂の素材感はどこまで行ってもクラフトにはなれない。でも、これは精度が高いし、セラミックの質感がとてもいいですね」と芦沢さんはサンプルに見入る。

-

パウダー3Dプリンターで出力・造形 3Dのデザインデータ(STLファイル形式)をスライスデータに変換し、出力。プリントヘッドから液体のバインダー(結合剤)を吐出して人工セラミックパウダーを固めて、1層0.1mm厚ずつ造形していく。高さ1cmの造形に約1時間かかる

-

デパウダー(パウダーを払う) 人工セラミックパウダー層の中にできた造形物を静かに取り出し、デパウダー機の中でエアーを吹き付け、パウダーを取り除く。この後は手作業となる。パウダーの平均粒径は50㎛程度。とても細かい

-

含浸材に浸ける・乾燥 バインダーで固まった造形物を含侵材に浸す。その後、取り出して半日かけて乾燥させる

-

一次焼成(素焼き) 焼成窯の中に乾燥した造形物を入れて、1200℃以上で焼成することで強度が出る。変形しやすい形状の場合はセラミックのビーズなどで支え、一緒に焼き上げる

-

施釉し、二次焼成(本焼き) ここからは窯元の工程。素焼きした造形物に釉薬を掛け、二次焼成を行う。釉薬の色や表情などを窯元と相談し、焼成サンプルで確認するなど検討ができる

-

上/釉薬の色指定 二次焼成を行う窯元に、釉薬の候補色をDICで指定。グロス、マット、貫入(釉薬に生じるひび割れ)についても相談。 下/窯元が候補色の釉薬を掛けて焼成したサンプル。このうちの淡色2色で黄色味を抑えたサンプルを出してもらい、1色を選択した。マット仕上げや貫入についても検討がなされた

下のシェード2点は同時に造形したもの。左は素焼き、右は施釉し二次焼成。素材の人工セラミックパウダーは、焼成後の収縮率約1%が大きな特徴。上は当初の富士山形のシェード(一次焼成前)

このプリンターの特徴は人間の手では手間暇かかる複雑な造形が、3Dデータさえあればできてしまうことだ。パウダー層のエリア内(PB-600は最大幅595×奥行600×高さ250mm)に、データをコピーして同じものを何個でも、違う形のものでも、どのような向きでもレイアウトし、一度に造形できる。造形部分以外のパウダーは再利用される。一般にやきものは焼成すると10%以上収縮するが、採用した人工セラミックパウダーの収縮率はわずか1%程度。寸法精度の高いやきものができる。薄さは3mmまで、強度は一般的な陶器と同等。付加価値の高い陶器製作や、伝統技術の後継者不足への対応などに活用されることが期待されている。

さまざまな解説を聞きながら、早くも芦沢さんの頭脳が回り始め、照明器具を製造してみることになった。後日、パウダー3Dプリンターが設置されている浜松の本社工場を見学することも決まった。

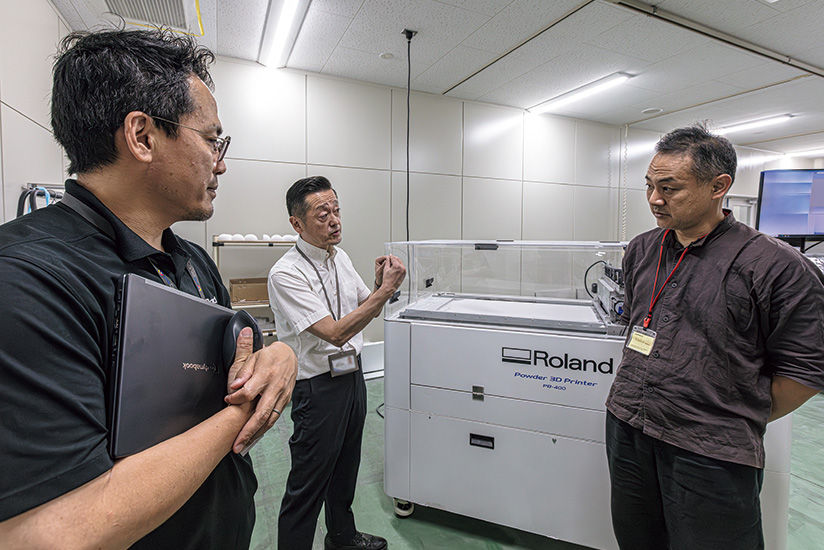

工場見学では「このバインダージェットプリンターは、具体的なものをつくるためというより、とにかく当社のインクジェットプリンターの技術を活用しようと新しい開発を始めたんです。それができてから、いま、芦沢さんのような建築家の方にも使っていただいて、何ができるか、可能性を探っているところです。その過程で私たちにも発見があります」と鈴木浩介さん、田中啓次さんが口を揃える。

-

JR浜松駅から北へ車で30分ほど、都田地区に広がる大規模な工業団地の中に、ロー ランド ディー.ジー.本社(都田棟)の工場がある

-

パウダー3Dプリンターを目の前に、DP事業部の鈴木浩介さん(中)、田中啓次さん(左)が仕組みを丁寧に解説してくれた

-

新機種のパウダー3Dプリンター「PB-400」。一回り大型の「PB-600」と共に2025年1月から販売開始。「機械に対してのロゴの入り方がかっこいいですね」と、芦沢さん

-

できあがったペンダントライトの筒は3Dプリンターの特徴を活かしたデザイン。芦沢さんは、精度の高さに感心する

-

素焼きのシェードの内側に光を当てて反射する表情を試す。「光源が映り込まない。光がやわらかくてきれいですね」

-

本社(都田棟)のエントランス・ギャラリー。目に飛び込んでくるのは不思議な立体感のデザインウォール。六角形のやきものは複数個を1回のプリントで造形できる。会社ロゴもやきもの。自然石や木をスキャンし、その形に合わせた3D造形も可能で、石庭のミニチュア、花瓶などが展示されている。壁紙も同社のインクジェットプリンターの出力

芦沢さんがデザインしたのはペンダントライトだ。これまでに、ガラス、和紙、木、金属などで照明器具をつくってきたが、陶器は初めてという。3Dプリントしたのは、なだらかな曲面のシェードと、光源を包む筒。筒は上部に光源の光を透過するスリットが切られ、底面が丸くすぼまった形状だ。従来の技術でつくろうとするとかなり手間がかかる。そこに3Dプリンターの自由度が生かされた。釉薬の色や質感などはローランド ディー.ジー.が連携している瀬戸の窯元、竹堂園と細かく打ち合わせた。

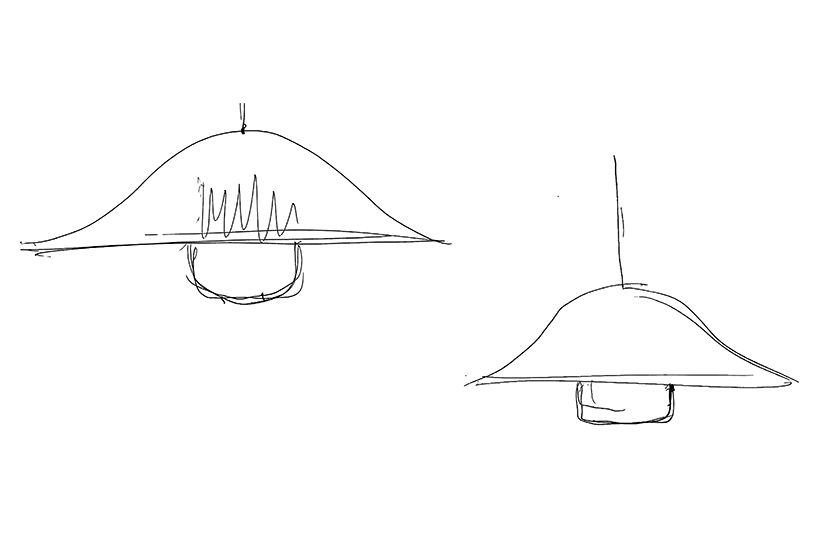

パーツ構成のイメージ。筒のスリットから光が漏れ、シェードに拡散する仕組み。これは最初に提案したイメージで、富士山形のシェードだった。

-

芦沢さんのスケッチ。富士山形からもう少しなだらかなカーブのシェードに形を修正

-

こちらは素焼きバージョンを点灯したところ。オンオフで変化する表情も楽しい。

やわらかな曲面はやきものの質感も活かす。「テクスチャーのある感じの照明器具っていいですよね。3Dプリンターでつくったやきものの質感ってほかにはないと思う。表情も手触りも独特だよね」と、芦沢さんは初めての感触を楽しんでいる。

造形物は施釉して完成するというのが、ローランド ディー.ジー.の慣例だったが、芦沢さんは梨地のような素焼きの質感に注目。素焼きの表情を残したまま、水に強く強度を出す方法を今後検討しようということになった。

ライトは、事務所のスタッフたちにも好評だ。芦沢さんは「効率的に活用するには、プロジェクトごとに、たとえば100室のホテルで照明器具をつくるといった規模感の可能性はあるだろう」とも。しかし、建築やインテリア以外のところに爆発的な可能性があるかもしれない、と思案を巡らせるのも視野の広い芦沢さんらしい。ローランド ディー.ジー.にとっても初めてつくった照明器具という事例ができた。建築家と機械メーカーのコラボレーションがどのように展開するか、今後がおおいに期待される。

できあがったペンダントライトは芦沢さんが仮称として「KURAGE」と命名。芦沢建築設計事務所のプロダクトチーム、西岡悠翔さんがペンダントライトに光源(40W相当の電球色のLED)をセット。事務所の一角に吊って点灯してみた。なだらかなシェードのフォルムとなめらかな質感が調和して、想像以上にやきものらしさが感じられる。テーブルの上などに複数吊り下げても美しいだろう。「パウダー3Dプリンターを使えば、プロジェクトごとにサイズを変えて特注するといったことも考えられますね」と、西岡さん

芦沢啓治 Keiji Ashizawa

建築家。2005年に芦沢啓治建築設計事務所設立。石巻工房の共同代表も務める。「正直なデザイン/Honest Design」をモットーに、クラフトを重視しながら国内外の建築、インテリア、家具などトータルにデザイン。近年の建築プロジェクトではTRUNK(HOTEL) YOYOGI PARK、国内外のBlue Bottle Coffeeは8店舗をデザインを担当。Karimoku Case、KOKUYO、Audo Copenhagen などの家具ブランドとの仕事も手掛ける。

「コンフォルト」ご購入はこちら https://confortmag.net/no-205/